- Autor Matthew Elmers elmers@military-review.com.

- Public 2023-12-16 21:59.

- Naposledy změněno 2025-06-01 06:23.

Dříve byl IL-76 vyráběn v Uzbekistánu, v leteckém závodě v Taškentu. Ale za 25 let, které uplynuly od rozpadu Sovětského svazu, se společnosti podařilo ztratit veškerý svůj potenciál. Nakonec byla výroba zbavena možnosti vyrábět nová letadla - nezůstalo ani potřebné vybavení, ani lidé.

Naše armáda je v obtížné situaci. IL-76 je hlavní těžký transportní letoun ruské armády. A obranný průmysl se bez nových strojů prostě neobejde. A ty staré je potřeba někde zmodernizovat a opravit.

Díky bohu se úřady obou zemí dokázaly dohodnout. Výroba letadel z Taškentu byla převedena do Uljanovska do podniku Aviastar-SP. Uzbekové nám poskytli veškerou dokumentaci k základnímu IL-76. Bohužel plány úprav zůstaly v bývalé sovětské republice.

Nyní je Il-76MD-90A navržen pomocí bezpapírových technologií ve 3D programu. Ruští inženýři museli částečně rozebrat jeden z nových transportních letadel, aby mohli vytvořit 3D modely všech pokročilých komponent. Ale nyní má domácí závod vše, co potřebujete k práci.

KONSTRUKČNÍ LETADLO

Plochu dílny Aviastar lze přirovnat k malému provinciálnímu městu. Prostory továrny se táhnou několik kilometrů. Zdá se mi, že začátečník se tu může snadno ztratit - budou ho hledat ještě několik dní.

Další IL-76MD-90A je ve velké montážní hale-podnik nyní plní velkou zakázku pro ministerstvo obrany. Obrovské letadlo, do kterého se vejdou tři kamiony nebo celá nádrž, vypadá ve srovnání s okolní budovou jako dítě.

"Nyní vyrábíme tankerové letadlo," řekl KP Nikolai Dyachenko, zástupce ředitele pro výrobu IL-76. - Stroj byl upraven tak, aby v případě potřeby bylo možné snadno vyjmout další nádrže (na 20 tun paliva). Za pouhé dvě až tři hodiny se tanker promění v běžný transportní nebo přistávací letoun určený k přepravě osob.

Letadlo je nyní vymalováno světle zeleně. Jedná se o technologický nátěr. Poté bude sbor vyroben tak, jak armáda potřebuje.

IL-76MD-90A ve výstavbě je krytý dělníky. Všichni něco vrtají, šroubují, nýtují. Pro mysl je nepochopitelné, kolik úsilí je vynaloženo na výrobu jednoho letadla. Podle normy je jeden takový létající tanker vyroben na rok a půl. Pak ale vůz bude sloužit dalších 40 let - první desky, postavené v roce 1971, jsou stále v provozu.

Aviastar má seriózní oddělení technické kontroly. To znamená, že každý šroub nebo nýt je poté zkontrolován na spolehlivost a správnou instalaci.

Posádku nového IL-76MD-90A tvoří pět lidí: navigátor, palubní technik, dva piloti a nakladač. Příliš mnoho. Západní letadla provozují pouze dva lidé.

- Nelze všechny procesy automatizovat a přenést do počítače? - ptám se Dyachenka. - Pak lidé potřebují méně vařit.

- Přesto mají vojenská letadla svá specifika. Musí létat v bojových podmínkách, když přestanou fungovat běžné věci (například se zasekává navigace). Poté musí navigátor vše vypočítat sám. Letový inženýr je schopen bojovat o přežití letadla, pokud bylo vozidlo napadeno. To vše civilní piloti létající v době míru nemusí, takže řízení mohou být pověřeni pouze dva lidé.

MLADÍ VŠECHNY MÁME CESTU

Modernizace, zvládnutí nového letadla pro sebe, zakázky z armády vdechly nový život do leteckého závodu v Uljanovsku. Nějakou dobu mladé lidi přitahoval tento podnik.

"Nyní máme 35% pracovníků mladších 30 let," řekl KP Vadim Oveichuk, personální ředitel společnosti Aviastar. - Musel jsem jít na různé triky, abych rostlinu zaujal pro mladé.

Během prvních tří let dostávají začátečníci ke svému platu také finanční bonus. Přitom každých 12 měsíců musí pracovník potvrdit svoji kvalifikaci - nebudou krmit jen mokasíny.

Kromě toho společnost pomáhá specialistům z jiných měst a dokonce i zemí, kteří se chtějí přestěhovat do Uljanovska.

"V posledních letech se k nám z Taškentu přistěhovalo 300 lidí," řekl Oveichuk. - Každý má bohaté zkušenosti s montáží letadel Il-76. Všichni od nás dostali zvedací peníze. Závod spolu s krajskými úřady zaplatil migrantům zálohu na byt na hypotéku. Nyní mají dělníci kde bydlet.

Nyní Aviastar zaměstnává 10, 5 tisíc lidí. Není to špatné - zvláště když vezmete v úvahu, že v 90. a 2000 letech byla společnost prakticky bez práce. Staří zaměstnanci mají možnost předávat své zkušenosti mladým před důchodem.

BEZ ODCHODU Z VÝROBY

Před několika lety - právě když začalo oživení podniku - se závod v Uljanovsku potýkal s problémem školení nového personálu. Ukázalo se, že většina absolventů místních technických škol prostě není připravena pracovat s moderním vybavením. Aviastar využívá 3D tisk, virtuální modelování a 5-osé počítačem řízené stroje. To vše nemůžete zvládnout za půl dne.

"My a místní vysoká škola letectví jsme se museli vypořádat se skutečnou reformou školství," řekl Oveichuk. "Nyní studenti tráví polovinu studijního času v našem závodě." Opravdu se učí používat moderní stroje. Jsme tedy přesvědčeni, že po ukončení studia se pracovníci budou moci okamžitě pustit do podnikání.

A to není vše. V rámci státního programu se na Uljanovské letecké akademii otevírá meziregionální kompetenční centrum. Projekt společně realizují United Aircraft Corporation, ministerstvo školství, vláda Uljanovské oblasti a Aviastar. Zde od začátku roku 2017 začínají školit specialisty nové formace pro high-tech průmyslová odvětví.

"Vezměme si například zpracování kovů," říká Oveichuk. - Nyní se několik lidí zabývá výrobou jednoho hliníkového dílu. Člověk přemýšlí o tom, jaké vybavení a jak udělat součást. Další je nastavení stroje. Třetí napíše program pro stroj. Čtvrtý stojí v obchodě, stiskne tlačítka a spustí stejný automatický výrobní program. A je nutné, aby to všechno dělal jeden člověk!

Kromě toho začala vysoká škola školit specialisty na kompozitní materiály. Dříve takový vzdělávací program v Uljanovsku vůbec nebyl.

Hlavní věc je, že mezinárodní kompetenční centrum založené na vysoké škole bude školit specialisty podle mezinárodní metodiky a standardů WorldSkills. (WorldSkills je mezinárodní hnutí založené před více než 60 lety s cílem zvýšit prestiž povolání dělnických profesí a rozvíjet profesní vzdělávání. Hnutí zahrnuje 76 zemí, Rusko se k němu připojilo v roce 2012. Jménem prezidenta Vladimira Putina WordSkills Ruský svaz byl vytvořen “).

WorldSkills je ve skutečnosti systém, který umožňuje mladým pracovníkům učit se a osvojovat si nejlepší dovednosti a postupy od svých vlastních i zahraničních kolegů. Hlavním rysem WorldSkills jsou pravidelné soutěže. Relativně vzato například nejlepší obraceči (jsou vybráni v zemi na kvalifikačním odvětví a národních šampionátech) z 50 zemí světa přijdou na jedno místo a začnou plnit testovací úkol. Vyhrává ten, kdo dělá všechno lépe.

- Mistrovství světa v dovednostech nám dává impuls, poselství ke změně stávajícího zastaralého systému středního odborného vzdělávání, k přechodu na nové formy vzdělávání. Mistrovství je jako lokomotiva, která může náš systém odborného vzdělávání dostat na moderní úroveň. Účast na mezinárodních mistrovstvích umožňuje určit, jak a jakým směrem je nutné změnit systém přípravy specialistů na středním odborném vzdělávání. Koneckonců mezinárodní standardy specialit často stanovují širší kompetence pro specialisty, vysvětluje Oveichuk.

Tým Ruska poprvé vyrazil na soutěž WorldSkills před třemi lety a obsadil tam téměř poslední místo. Ukázalo se, že pracovní speciality v zahraničí šly ve srovnání s naší úrovní daleko dopředu. Vezměte si stejné zpracování kovů, o kterém mluvil Oveichuk. Jeden japonský technik může udělat totéž jako čtyři naši úzcí specialisté.

Tehdy úřady začaly uvažovat o reformě systému středního odborného vzdělávání na technických a vysokých školách. Nyní ministerstvo školství vytváří prvních sedm meziregionálních kompetenčních center v zemi. Dál jich bude víc.

Funkce těchto center navíc zahrnují nejen školení personálu v souladu s mezinárodními standardy a s přihlédnutím k pokročilým technologiím, ale jejich povinnou přípravu na národní a mezinárodní soutěže WorldSkills. Koneckonců, po vstupu do hnutí WorldSkills začala naše země každoročně pořádat průmyslová a národní mistrovství a používat je jako hlavní nástroj pro zvyšování profesionální úrovně mladých pracovníků. A dokonce jménem vlády zahájili vlastní šampionát WordSkills Hi Tech, kde soutěží specialisté na high-tech speciality. Třetí takové národní mistrovství se konalo v Jekaterinburgu na začátku listopadu tohoto roku. Všechny naše hlavní průmyslové korporace jsou partnery nebo sponzory tohoto mistrovství a prezentují své národní týmy v soutěži. Tým United Aircraft Corporation na aktuálním šampionátu vstoupil do prvních tří vítězů, přičemž získal 5 zlatých, 2 stříbrné a 4 bronzové medaile.

Mimochodem, mezinárodní mistrovství WorldSkills 2019 se bude konat v Rusku, v Kazani. Naše země toto právo získala loni.

CHŮZE NA VIRTUÁLNÍM LETADLE

Téměř všichni výrobci letadel, námořních a kosmických lodí nyní přijali virtuální design. Výhodou této technologie je, že můžete všechny části spojit do počítače a zjistit, jak budou do sebe zapadat.

"Když dříve byly uzly jednotlivě kresleny na papír, nebylo možné se vyhnout některým nesprávným výpočtům," řekl Anton Buyandukov, specialista na virtuální design. - Nejhorší na tom je, když detaily do sebe prostě nezapadají. Pak jsem musel všechno překreslit. Vyskytly se ale i ergonomické chyby. Například jeřáb mohl být umístěn tak, že bylo prostě nemožné se k němu přiblížit.

S počítačovým modelováním je vše jednodušší. Osoba může předem vidět, zda budou nějaké zamčené ventily nebo jiná úzká místa.

V pracovní laboratoři Aviastar promítá projektor na zeď trojrozměrný model nadějného ruského letadla MC-21. Specialisté na 3D brýle sledují možné chyby.

"Mohu zvážit každý detail samostatně," říká Buyandukov. - Systém dokonce zahrnuje fyzické úsilí, které bude pracovník muset vynaložit, aby udržel konkrétní uzel. Vývojáři se snaží vyhnout jakýmkoli oříškům, které budou pro pracovníky údržby příliš vyčerpávající.

Létáme na KOMPOZITNÍM KŘÍDLE

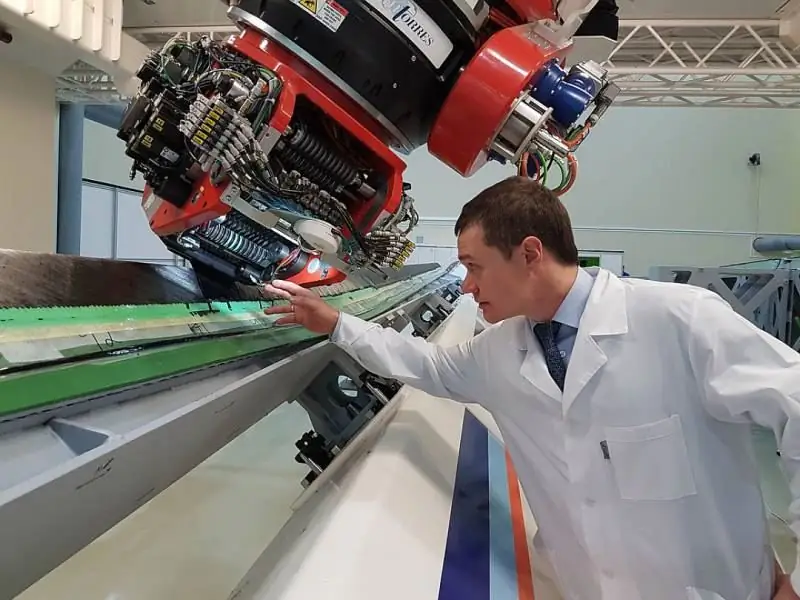

Doslova za plotem Aviastar je závod, kde vyrábějí kompozitní křídla pro budoucí MS-21. AeroComposite - Uljanovsk je jedním z nejlépe vybavených podniků na světě.

Nyní všichni přední světoví výrobci letadel začínají místo hliníku používat kompozity. Část vyrobená z propletených uhlíkových pásek váží méně než hliníková a slouží stejně. Pokud jde o spolehlivost, CFRP není v žádném případě horší než tradiční slitiny letadel.

Špičkový Boeing-787 se skládá z více než poloviny kompozitních dílů. Airbus-350 má asi čtvrtinu sestav z uhlíkových vláken. V nadějné ruské MS-21 bude třetina letadel tvořena kompozity.

Zvláštností západních modelů je, že používají relativně malé díly z uhlíkových vláken vyrobené tradiční technologií. Stejné křídlo Boeingu -787 tvoří značný počet kompozitních panelů - vzhledem k tomu, že jsou spojeny kovem, není přírůstek hmotnosti tak nápadný.

Křídlo MS-21 bude vyrobeno z jednoho kusu uhlíkových vláken vyrobených podle jedinečné ruské technologie. Letoun díky lepší geometrii ušetří 6-7% paliva ve srovnání s klasickými hliníkovými protějšky.

RIBBON TO RIBBON

Na první pohled se kompozitní díly snadno vyrábějí. Stroj staví uhlíkové pásky na základnu nepřetržitě - vrstvy, jako šindele ve starých domech, leží navzájem šikmo. Laser to všechno drží pohromadě.

Další krok: budoucí křídlo nebo jakýkoli jiný kompozitní produkt je odeslán do speciální komory. Tam jsou pod vlivem vakua uhlíkové pásky impregnovány epoxidovou pryskyřicí. Výstup je již silnou součástí.

Na samém konci jsou okraje obrobku odříznuty speciální řezačkou. Poté jsou kompozitní panely odeslány do sestavy, kde je z nich vyrobeno celé křídlo.

Obtíže, jako obvykle, spočívají v detailech. Křídlo je vytvořeno, a ne v autoklávu, jako je tomu ve většině ostatních podniků. V důsledku použití velkého počtu průmyslových robotů se podíl ruční práce několikrát snížil. Roboti monitorují bezpečnost jednotek. Žádní jiní na světě nejsou. Totéž platí pro troubu, ve které je epoxidová pryskyřice impregnována.

Tloušťka panelů je na různých místech různá. Tam, kde je zatížení silnější, tam stroj umístí více uhlíkových pásek. To vše se počítá i ve fázi návrhu.

POUZE ČÍSLA

Bohužel zatím jsme v počtu postavených letadel daleko za Západem. V roce 2015 pouze jeden Boeing sestavil 762 letadel, Airbus - 635. Všechny ruské podniky dohromady vyrobily 157 letadel. Z toho je jen asi 30 civilistů (ne bojovníci a transportéři).

Drtivá většina domácích letadel je vyrobena výhradně pro armádu. A na mezinárodním trhu civilního letectví zaujímáme relativně malý prostor-v roce 2015 jsme vyrobili pouze 18 strojů Suchoj-Superjet-100.