- Autor Matthew Elmers [email protected].

- Public 2023-12-16 21:59.

- Naposledy změněno 2025-01-24 09:21.

V současné době přední světové armády zahájily implementaci programů pro vývoj nových typů ručních palných zbraní (Ratnik v Rusku a NGSAR ve Spojených státech). Jak ukazuje více než stoletá zkušenost s vývojem unitárních nábojů a poté středních a nízko impulzních nábojů, nejslibnějším řešením je pokročilý vývoj nových typů munice.

V návaznosti na výsledky druhé světové války byl učiněn závěr, že je nutné zlepšit konstrukci nejkonzumovatelnějšího druhu munice (náboje do automatických ručních zbraní) a rozšířit základnu zdrojů pro jejich výrobu.

Kazety s kovovými rukávy

Nasycení pěších jednotek automatickými zbraněmi v obranném průmyslu způsobilo nedostatek mědi, která se tradičně používá v mosazi s náboji (používá se k výrobě nábojnic) a tompaku (používá se k výrobě nábojnic).

Nejúčinnějším řešením problému nedostatku zdrojů bylo použití měkké oceli, potažené na obou stranách mědí pro ochranu proti korozi, nebo nepotažené, používané ve válečném stavu k výrobě takzvaných náhradních vložek. V poválečném období byla zvládnuta technologie potahování ocelových návleků speciálním lakem, který je chránil před vlhkostí a sníženým třením v komoře (do určité teplotní hranice).

Navzdory podobným technickým vlastnostem měkké oceli a slitin mědi mají tyto slitiny výhody v tažnosti a odolnosti proti korozi. Lakovaný povlak ocelových pouzder má nízkou odolnost proti opotřebení a při procesu nabíjení, při kontaktu s kovovými částmi zbraně, má tendenci být poškozen a přenesen do prvků automatizace, což je deaktivuje. Pokud jsou po skončení střelby vyjmuty nepoužité náboje z hlavně, jsou jejich pláště zbaveny lakového povlaku kvůli jeho vyhoření při kontaktu s vyhřívaným povrchem komory, načež jsou urychleny oxidovány a náboje se stávají nevhodnými pro další použití.

Zvýšená spotřeba nábojů pěšáky vyzbrojenými automatickými zbraněmi sloužila jako základ pro zvýšení nositelné munice snížením hmotnosti nábojů. Až do začátku sedmdesátých let minulého století byl hlavním směrem snižování hmotnosti nositelné munice přechod nejprve na střední a poté na nízkopulsní náboje, kvůli touze zvýšit přesnost automatické palby z nepohodlných pozic. Po přijetí útočné pušky AK-74 a automatické pušky M-16 byla tato rezerva na snížení hmotnosti nositelné munice vyčerpána-pokus použít lehčí zametané střely odhalil jejich zvýšený drift.

V současnosti se jako úderné prvky používají hlavně střely s ocelovým jádrem, olověný plášť a plášť z tompaku. Aby se zvýšila průbojnost brnění, přešla americká armáda na používání celokovových nábojů nábojů M80A1 EPR a M855A1 bez olověného pláště, skládajícího se z pláště tombaku a jádra s ocelovou hlavou a bizmutovým ocasem.

Kazety bez obalu

V 80. letech byl v zemích SSSR a NATO učiněn pokus radikálně vyřešit problémy vysoké spotřeby materiálu klasických nábojů přechodem na bezpilotní střelivo. Největšího pokroku v tomto směru dosáhla německá společnost Heckler und Koch, která vytvořila automatickou pušku HK G11, která používala bezkabelové náboje DM11 vyvinuté společností Dynamit Nobel.

Vojenská operace série 1000 pušek HK G11 v pohraniční službě FRG však prokázala své nebezpečí pro vojenský personál v důsledku pravidelného spontánního spalování bezpilotních nábojů v komoře, a to navzdory strukturálnímu oddělení od hlavně pušky. V důsledku toho bylo německé pohraniční stráži nejprve zakázáno používat režim automatické palby a poté byl HK G11 zcela vyřazen ze služby kvůli nesmyslnosti jeho použití jako čistě samonabíjecí zbraně za přítomnosti příliš komplikované automatizace (“Kukačkové hodiny ).

Kazety s plastovými pouzdry

Další pokus o snížení spotřeby materiálu střeliva do ručních palných zbraní a zvýšení nositelné munice provedla v roce 2000 ve Spojených státech společnost AAI (nyní Textron Systems, výrobní divize společnosti Textron Corporation) jako součást LSAT (Lightweight Small Arms Technologies)), což vedlo k vytvoření lehkého kulometu a automatické karabiny, určené pro kombinovanou munici s náboji s mosazným pouzdrem, plastovým pouzdrem a bezklíčovým, vyrobené v teleskopickém tvaru.

Kazety bez obalu, jak se očekávalo, se vyznačovaly spontánním spalováním v komoře hlavně, a to navzdory své odnímatelné konstrukci, takže volba v programu LSAT byla provedena ve prospěch kazet s plastovým pouzdrem. Touha snížit náklady na munici však vedla k nesprávné volbě typu plastu: jako takový byl použit polyamid, který má všechny potřebné vlastnosti, kromě jednoho, ale nejdůležitější - jeho maximální provozní teplota nepřesahuje 250 stupňů Celsia.

V padesátých letech minulého století bylo na základě výsledků polních testů určeno, že hlaveň kulometu DP v podmínkách nepřetržité palby v dávkách s přestávkami pro změnu zásob se zahřívá na následující hodnoty:

150 ran - 210 ° C

200 ran - 360 ° C

300 snímků - 440 ° C

400 snímků - 520 ° C

Jinými slovy, v podmínkách intenzivního boje, po spotřebování prvních dvou set nábojů, je zaručeno, že hlaveň lehkého kulometu dosáhne bodu tání polyamidu.

V souvislosti s touto okolností byl v roce 2016 uzavřen program LSAT a na jeho základě byl spuštěn program CTSAS (Cased Telescoped Small Arms Systems) s cílem vyvinout teleskopické náboje na novém materiálovém základě. Podle rozhovoru s administrátorem programu americké armády Corey Phillipsem, který byl v březnu 2017 poskytnut webu thefirearmblog.com, byl pro materiál plastového pouzdra vybrán dosud tepelně nejodolnější technický polymer, polyimid, s maximální provozní teplotou 400 ° C.

Polyimid jako materiál nábojnice má také další cennou vlastnost - při zahřátí nad uvedenou úroveň zuhelnatěl, aniž by se roztavil, přičemž se uvolňují těkavé látky, které nekontaminují hlaveň, zatímco zuhelnatělý povrch nábojnice slouží jako vynikající antifrikční materiál, když je extrahován po výstřelu. Pevnost okraje vložky je zajištěna kovovou přírubou.

Teplota 400 stupňů je přípustným limitem pro zahřívání sudů s ručními palnými zbraněmi, po kterém se zkroutí, protože teplota technologického popouštění sudů je od 415 do 430 stupňů. Pevnost polyimidu v tahu při teplotách 300 stupňů a více klesá na 30 MPa, což odpovídá tlaku v komoře 300 atmosfér, tj. řádově menší než maximální úroveň tlaku práškových plynů v moderních modelech ručních zbraní. Když je proveden pokus o vyjmutí vybité nábojnice z komory klasického designu, kovová příruba se odtrhne s ramrodou, která vyrazí zbytky nábojnice z hlavně.

Zahřívání náboje v komoře klasické konstrukce lze do určité míry ovládat střelbou z otevřeného závěru (kulomety), ale v případě intenzivní střelby a střelby z uzavřeného závěru (kulomety a automatické pušky), zahřátí kazety nad 400 stupňů je téměř nevyhnutelné.

Kazety s hliníkovými pouzdry

Další alternativou ke slitinám mědi jsou slitiny hliníku, které se používají v pláštích sériových puškových nábojů, při experimentálním vývoji puškových nábojů a při sériových výstřelech na 30mm automatické dělo GAU-8A. Výměna mědi za hliník vám umožňuje odstranit omezení na základně zdrojů, snížit náklady na nábojnici, snížit hmotnost munice o 25 procent a podle toho zvýšit zatížení nositelné munice.

V roce 1962 vyvinula společnost TsNIITOCHMASH experimentální kazety ráže 7, 62x39 mm s pouzdrem ze slitiny hliníku (kód GA). Vložky měly antifrikční grafitový povlak. Aby se zabránilo elektrochemické korozi, byl pohár kapsle vyroben ze slitiny hliníku.

Použití takových návleků však brání jejich jediná negativní vlastnost - samovolné vznícení hliníku a jeho slitin na vzduchu při zahřátí na 430 ° C. Spalné teplo hliníku je velmi vysoké a činí 30,8 MJ / kg. Vnější povrch produktů podléhá samovznícení při zahřátí na specifikovanou teplotu a zvýšení propustnosti oxidového filmu pro kyslík ve vzduchu nebo při zahřátí na nižší teplotu v případě poškození oxidového filmu. Neplastový keramický oxidový film (tloušťka ~ 0,005 mikronů) je zničen, když je plastová kovová objímka deformována působením tlaku hnacích plynů, propustnosti oxidového filmu je dosaženo v důsledku zahřívání během intenzivního vypalování. Vložky se spontánně vznítí pouze ve vzduchu po extrakci z hlavně, kde je při spalování prášku udržována negativní kyslíková bilance.

Proto se hliníkové pláště rozšířily pouze jako součást pistolových nábojů ráží 9x18 PM a 9x19 Para, jejichž intenzitu palby a teplotu dosaženou v komoře nelze s těmito ukazateli kulometů, automatických pušek a kulometů srovnávat.

Hliník byl také použit v experimentální 6x45 SAW dlouhé kazetě, jejíž pouzdro bylo vybaveno elastickou silikonovou vložkou, která stahuje praskliny v kovovém a oxidovém filmu. Toto rozhodnutí však vedlo ke zvýšení lineárních rozměrů náboje, souvisejících rozměrů přijímače a podle toho i hmotnosti zbraně.

Dalším řešením, které však bylo uvedeno do provozu, je dělostřelecký náboj 30x173 GAU s pouzdrem ze slitiny hliníku. To bylo možné díky použití speciální nízkomolekulární „studené“hnací náplně. Termochemický potenciál prášku je přímo úměrný teplotě spalování a nepřímo úměrný molekulové hmotnosti produktů spalování. Klasické nitrocelulózové a pyroxylinické hnací látky mají molekulovou hmotnost 25 a teplotu spalování 3000-3500 K a molekulová hmotnost nové hnací látky byla 17 při teplotě spalování 2000-2400 K při stejném impulsu.

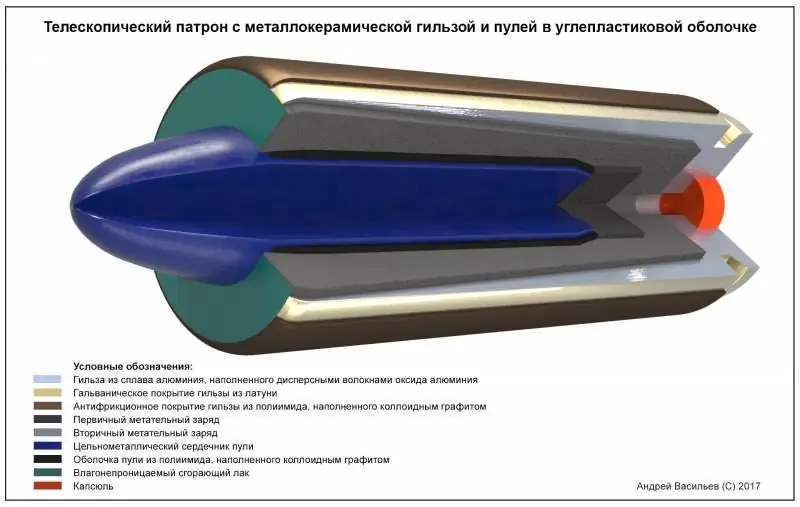

Slibný rukáv ze slinutého kovu

Pozitivní zkušenosti s používáním dělostřeleckých střel s hliníkovým pouzdrem umožňují považovat tento kov za konstrukční materiál pro nábojnice ručních zbraní (i bez speciálního složení hnacího plynu). Aby se potvrdila správnost zadané volby, je vhodné porovnat vlastnosti vložek z mosazi a slitiny hliníku.

Mosaz L68 obsahuje 68 procent mědi a 32 procent zinku. Jeho hustota je 8,5 g / cm3, tvrdost - 150 MPa, pevnost v tahu při 20 ° C - 400 MPa, prodloužení v tahu - 50 procent, součinitel kluzného tření na oceli - 0,18, bod tání - 938 ° C, teplotní zóna křehkosti - od 300 až 700 ° C

Jako náhrada mosazi se navrhuje použít hliník legovaný hořčíkem, niklem a dalšími chemickými prvky v objemovém zlomku nejvýše 3%, aby se zvýšily elastické, tepelné a licí vlastnosti, aniž by byla ovlivněna odolnost slitiny proti koroze a praskání při zatížení. Pevnosti slitiny je dosaženo vyztužením vlákny rozptýleného oxidu hlinitého (průměr ~ 1 μm) v objemové frakci 20%. Ochrana proti samovznícení povrchu je zajištěna výměnou křehkého oxidového filmu za plastový měděný / mosazný povlak (tloušťka ~ 5 μm) nanesený elektrolýzou.

Výsledný cermetový kompozit patří do třídy cermetů a je formován do konečného produktu vstřikováním za účelem orientace výztužných vláken podél osy vložky. Anizotropie pevnostních vlastností umožňuje zachovat poddajnost kompozitního materiálu v radiálním směru, aby se zajistil těsný kontakt stěn objímky s povrchem komory působením tlaku práškových plynů, aby se tyto obturovaly.

Antifrikční a protiskluzové vlastnosti vložky jsou zajištěny nanesením polyimid-grafitového povlaku (tloušťka ~ 10 mikronů) na její vnější povrch se stejnými objemovými frakcemi pojiva a plniva, které vydrží kontaktní zatížení 1 GPa a provozní teplotu 400 ° C, používané jako povlak pro písty spalovacích motorů.

Hustota cermetu je 3,2 g / cm3, pevnost v tahu v osovém směru: při 20 ° C - 1250 MPa, při 400 ° C - 410 MPa, pevnost v tahu v radiálním směru: při 20 ° C - 210 MPa, při 400 ° C - 70 MPa, prodloužení v tahu v osovém směru: při 20 ° C - 1,5%, při 400 ° C - 3%, prodloužení v tahu v radiálním směru: při 20 ° C - 25%, při 400 ° C - 60 %, teplota tání - 1100 ° C.

Součinitel kluzného tření antifrikčního povlaku na oceli je 0,05 při kontaktním zatížení 30 MPa a vyšším.

Technologický postup výroby cermetových návleků spočívá ve srovnání s počtem operací v technologický postup výroby mosazných pouzder (odlévání sochory, tažení za studena v šesti pasážích, studené rýhování ráfku a krku).

Hmotnost mosazného pouzdra náboje 5, 56x45 mm je 5 gramů, hmotnost cermetového pouzdra je 2 gramy. Náklady na jeden gram mědi jsou 0,7 centů v USA, hliník - 0,2 amerického centu, náklady na vlákna z rozptýleného oxidu hlinitého jsou 1,6 centů v USA, jejich hmotnost ve vložce nepřesahuje 0,4 gramu.

Slibná kulka

V souvislosti s přijetím armádního neprůstřelného brnění třídy 6B45-1 a ESAPI, které nepronikly kulkami ručních ručních zbraní s ocelovým jádrem ve vzdálenosti 10 a více metrů, se plánuje přechod na používání střel s jádro ze slinuté slitiny z karbidu wolframu (95%) a prášků kobaltu (5%) se specifickou hmotností 15 g / cm3, které nevyžaduje vážení olovem nebo vizmutem.

Hlavním materiálem pláště střel je tombak, skládající se z 90% mědi a 10% zinku, jehož hustota je 8,8 g / cm3, teplota tání je 950 ° C, pevnost v tahu je 440 MPa, tlak pevnost je 520 MPa. tvrdost - 145 MPa, relativní prodloužení - 3% a součinitel kluzného tření na oceli - 0,44.

Vzhledem ke zvýšení počáteční rychlosti střel na 1000 a více metrů za sekundu a zvýšení rychlosti střelby na 2000 a více ran za minutu (AN-94 a HK G-11), tombak již nesplňuje požadavky pro skořápku střel díky vysokému otvoru pro opotřebení termoplastu díky vysokému koeficientu kluzného tření slitiny mědi na oceli. Na druhé straně jsou známy dělostřelecké granáty, u jejichž konstrukce jsou měděné vedoucí pásy nahrazeny plastovými (polyesterovými), jejichž součinitel tření je na úrovni 0, 1. Provozní teplota plastu pásy nepřesahují 200 ° C, což je polovina maximální teploty hlavně ručních palných zbraní do začátku jejich deformace.

Proto se jako skořápka slibné střely s celokovovým jádrem navrhuje použít polymerní kompozit (tloušťka ~ 0,5 mm) obsahující polyimid typu PM-69 ve stejných objemových frakcích a koloidní grafit s celkovou hustotou 1,5 g / cc, pevnost v tahu 90 MPa, pevnost v tlaku 230 MPa, tvrdost 330 MPa, kontaktní zatížení 350 MPa, maximální provozní teplota 400 ° C a součinitel kluzného tření na oceli 0,05.

Plášť je vytvořen smícháním polyimidových oligomerních a grafitových částic, vytlačováním směsi do formy s vloženou částí - jádrem střely a teplotní polymerací směsi. Přilnavost skořepiny a jádra střely je zajištěna penetrací polyimidu do porézního povrchu jádra pod vlivem tlaku a teploty.

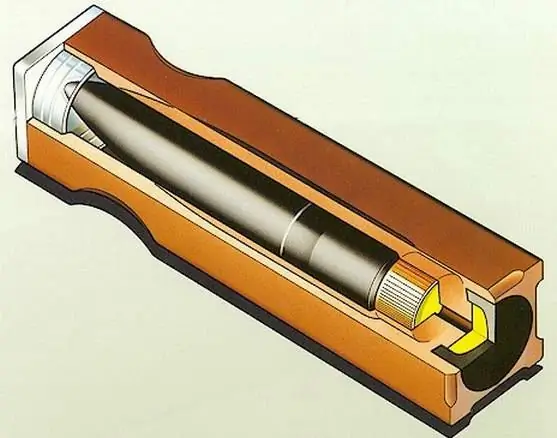

Slibná teleskopická kazeta

V současné době je nejprogresivnější tvarový faktor kazety s ručními palnými zbraněmi považován za teleskopický s umístěním střely uvnitř kontroly lisovaného paliva. Použití husté dámy místo klasické obilné náplně s nižší objemovou hmotností umožňuje zkrátit délku náboje a s tím spojené rozměry přijímače zbraně až jeden a půlkrát.

Vzhledem k konstrukci překládacího mechanismu (odnímatelná hlaveň komory) modelů ručních zbraní (G11 a LSAT) využívajících teleskopické náboje jsou jejich střely zapuštěny do šachty hnacích plynů pod hranami pouzdra. Otevřený konec náplně sekundárního paliva před nečistotami a vlhkostí chrání plastový uzávěr, který při střelbě současně funguje jako přední obturátor (blokováním spoje mezi oddělitelnou komorou a hlavní po průrazu střely). Jak ukázala praxe vojenského provozu teleskopických nábojů DM11, takový způsob montáže náboje, který neposkytuje zdůraznění střely ve vstupu střely do hlavně, vede ke zkreslení střely při výstřelu a podle toho ztráta přesnosti.

Aby byla zajištěna specifikovaná sekvence činnosti teleskopické patrony, je její hnací náplň rozdělena na dvě části - primární náplň s relativně nízkou hustotou (s vyšší rychlostí hoření), umístěná přímo mezi kapslí a spodní částí střely, a Úterní nálož relativně vyšší hustoty (s nižší rychlostí hoření), umístěná soustředně kolem střely. Poté, co je proražen primer, je nejprve spuštěna primární náplň, zatlačením střely do vývrtu a vytvořením plnicího tlaku pro sekundární nálož, která pohybuje střelou ve vývrtu.

Aby byla kontrola sekundárního náboje uvnitř náboje, okraje otevřeného konce pouzdra jsou částečně srolované. Zadržení střely v nábojnici se provádí jejím zatlačením do bloku sekundárního náboje. Umístěním střely po celé její délce v rozměrech pouzdra se zmenší délka náboje, ale současně se vytvoří prázdný objem pouzdra kolem ogivální části střely, což vede ke zvětšení průměru kazeta.

Aby se tyto nedostatky odstranily, navrhuje se nové rozložení teleskopické kazety, určené pro použití v ručních palných zbraních s klasickou integrovanou komorou hlavně s jakýmkoli typem překládacího mechanismu (ruční, plynový motor, pohyblivá hlaveň, polosvobodný závorník atd.).) a způsob střelby (s předním nebo zadním sear).

Navrhovaná kazeta je vybavena kulkou, která přesahuje její ogivální část za pouzdro a díky tomu dosedá na vstup střely hlavně. Místo plastového víčka je otevřený konec hnací náplně chráněn lakem odolným proti vlhkosti, který při vypalování shoří. Určité zvětšení délky navrhované kazety ve srovnání se známými teleskopickými kazetami je kompenzováno zmenšením jejího průměru v důsledku odstranění neplněných objemů uvnitř objímky.

Obecně navrhovaná teleskopická kazeta zvýší počet nábojů v nositelné munici pěšáka o čtvrtinu a také sníží spotřebu materiálu, náročnost práce a náklady na výrobu nábojnic.