- Autor Matthew Elmers elmers@military-review.com.

- Public 2023-12-16 21:59.

- Naposledy změněno 2025-01-24 09:21.

Iveco MPV využívá nejnovější ochranná řešení IBD Deisenroth, založená především na nanotechnologiích

Pasivní brnění: Poslední bariéra

Trupy obrněných vozidel jsou stále vyrobeny z oceli, ke které jsou přišroubovány další sady pancéřování. Čím více však základní konstrukce může poskytnout z hlediska balistické a výbušné ochrany, tím vyšší bude konečná úroveň ochrany. Navíc i při instalaci aktivních ochranných systémů, které ničí útočící střely i při přiblížení, mohou výsledné vysokoenergetické úlomky vážně poškodit vozidlo, což opět vyžaduje dobrou základní ochranu

Švédská společnost SSAB je jedním z renomovaných odborníků v oblasti pancéřových materiálů a její rodina pancéřových ocelí Armox je známá po celém světě. Rodina zahrnuje šest různých typů, číslo v označení třídy oceli udává průměrnou tvrdost podle Brinella. Zatímco tvrdost přímo ovlivňuje balistickou ochranu, houževnatost je potřebná k pohlcení energie výbuchu - dvě vlastnosti, které ve skutečnosti nemohou existovat společně. Tvárnost tento konflikt ještě zhoršuje, protože vysokopevnostní oceli jsou obecně méně tvárné a často mají problémy se svařitelností.

Postupem času se balistické vlastnosti ocelí SSAB postupně zlepšovaly: v roce 1990 byla k zastavení střely M193 / SS92 o rychlosti 937 m / s potřeba ocel Armox 500T o tloušťce 9 mm, ale o deset let později s armoxem 600T slitina, k zastavení mm bylo zapotřebí pouze 6. Dalších deset let a 4,5 mm Armox Advance dělají totéž, i když to číslo už nestojí za to, protože tvrdost přesahuje Brinellovu stupnici! Z počátečních 70,7 kg / m2 se společnosti SSAB podařilo za deset let snížit hmotnost na 47,1 kg / m2 a v příštím desetiletí až na 35,3 kg / m2. Podle expertů SSAB se další výrazný pokles neočekává, skutečná hodnota pro rok 2020 je 30 kg / m2. Oddělení výzkumu a vývoje společnosti pracuje více na zlepšení houževnatosti a tvárnosti stávajícího materiálu než na jeho tvrdosti, zejména proto, že exploze je dnes hlavní hrozbou. Jeho ocel Armox 440T 420-480 HB Brinell byla přezdívána jako upřednostňovaný pojídač energie a díky své houževnatosti snadno získá jakýkoli tvar, například pevné dno. I tvrdší ocel Armox 500T s tvrdostí 480-540 HB je považována za materiál pro ochranu proti výbuchu.

Jak již bylo uvedeno výše, hlavní charakteristikou Armox Advanced je tvrdost, proto je tato ocel společností SSAB považována za de facto keramiku. Společnost proto důrazně nedoporučuje lisovat a nesvařovat, protože by neměla být zahřívána nad 100 ° C, aby byla zachována její tvrdost. Jak do budoucna dosáhnout podobných úrovní ochrany a hmotnosti s více tvarovatelnými materiály, je dnes velmi obtížný úkol.

Z nových pancéřových ocelí je samozřejmě třeba poznamenat Super Bainite, představený na podzim roku 2011. Nová ocel, vyvinutá britskou DSTL Defense Science and Technology Laboratory, se vyrábí ve společnosti Tata Steel UK. Vykazuje mnohem lepší výkon než standardní pancéřová ocel. Tyto charakteristiky nejsou jen důsledkem chemického složení, ale také výrobního postupu, zejména tepelného zpracování ochlazováním vzduchem a roztavenými solemi. Konečný produkt má dvojnásobnou balistickou výkonnost než válcované homogenní brnění.

Jihoafrická společnost Aardvark Perroc ve svých produktech hojně používá ocel SSAB Armox 500. To ukazuje, že i tato ocel s vysokou tvrdostí je schopná absorbovat velké množství energie.

SSAB vyrábí složité tvary ze své oceli Armox 440T, často označované jako „pojídač energie“. Je velmi vhodný pro struktury vystavené IED. Společnost SSAB v současné době pracuje na tom, aby její pancéřové oceli byly tvárnější.

Použití obložení IBD FlexiComp umožňuje výrobu volumetrických bezpečnostních prvků, čímž se snižuje počet slabých míst v celém bezpečnostním systému

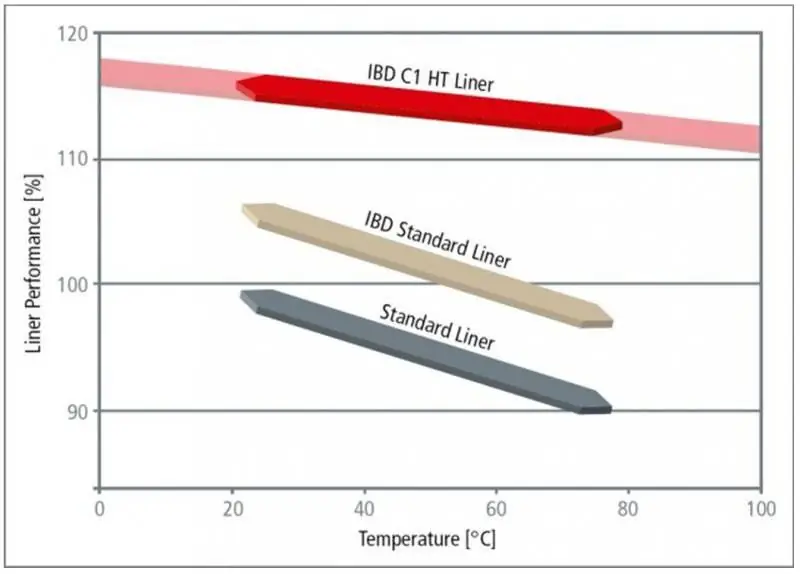

Schéma charakteristik vložek IBD jako funkce teploty. Účinek vysokých teplot je hlavním problémem při nasazování strojů v horkém podnebí

V prosinci 2012 společnost Lockheed Martin UK a University of Surrey oznámily novou, jednodušší metodu ke zlepšení ochrany a odolnosti obrněných vozidel. Vědci vyvinuli způsob úpravy keramických materiálů s cílem zlepšit adhezní pevnost keramiky z oxidu hlinitého a keramiky z karbidu křemíku ke kompozitnímu substrátu, což výrazně zvyšuje pevnost pancíře. Připevnění keramických desek na jejich podložku bylo vždy Achillovou patou této technologie. Výsledky ukázaly, že nová technika zlepšuje trakční síly. Testy ukázaly, že když je na pancéřovou desku vystřelena zápalná střela průbojná 14,5 mm, zůstane neporušená.

Technologický vývoj zůstává hlavní činností IBD Deisenroth Engineering, zatímco pasivní řešení jsou v současné době zadávána společnosti Rheinmetall Chempro, 51% ve vlastnictví Rheinmetall Defense a 49% v rodině Deisenroth.

Když Dr. Ulf Deisenroth vyvinul technologie brnění čtvrté generace pro různé druhy materiálů, úkolem bylo snížit hmotnost při zachování úrovně ochrany nebo naopak zvýšit úroveň ochrany pro danou hmotnost, zatímco nové technologie slibují úspory o více než 40%. Vycházejí z nejnovějších průlomů v oblasti pasivní ochrany spojených s nanomateriály, mezi které patří nanokrystalická keramika, nanometrická ocel a vysokopevnostní vlákna. Ve spolupráci s výrobci oceli vyvinula společnost IBD vysokopevnostní dusíkaté oceli, které jsou téměř srovnatelné se standardními keramickými materiály. Tyto nové typy ocelí lze aplikovat na konstrukční prvky, přičemž mohou dosáhnout ještě větších úspor hmotnosti, pokud jsou použity v počátečních fázích návrhu. Pokud jde o vysokopevnostní vlákna, například IBD C1 HT Liner, mají vlastnosti, které jsou téměř o 20% vyšší nejen ve srovnání se standardní podšívkou, ale dokonce o 10% vyšší než ostatní podšívky od IBD; pomalejší je i zhoršování jejich parametrů s rostoucími teplotami, což je zvláště důležité vzhledem k extrémním teplotám na moderních bojištích. Kromě ocelí v nanoměřítku a nanokeramiky používaných na nově vyvinutých strojích vyvinula společnost IBD také nová řešení kompozitních materiálů, která umožňují výrobu prvků se složitou zakřivenou geometrií, což umožňuje dosáhnout 100% pokrytí chráněné oblasti téměř bez balistických mezer. Toto řešení se používá zejména při výrobě spodních prvků, kde sebemenší mezera může ohrozit celou ochranu.

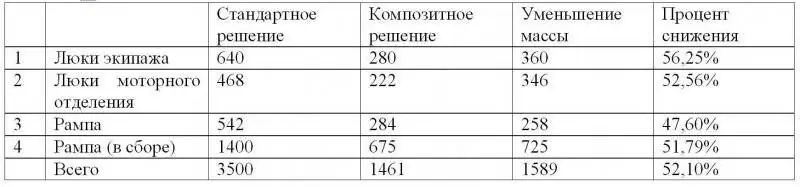

Společnost IBD byla také úspěšná ve vývoji nanokompozitových laminátů, jejichž pevnost je tak výrazně zvýšena, že mohou nahradit konstrukční části stroje a zároveň slouží jako balistická ochrana na vysoké úrovni. Díky jejich nízké povrchové hustotě je tak celková hmotnost této úrovně ochrany výrazně snížena. Tyto kompozity jsou založeny na výše uvedených nanotechnologických materiálech od IBD. Byly vyvinuty specifické procesy lepení, které se používají k výrobě nanokompozitních laminátů strukturálních materiálů, známých jako IBD FlexiComp, se zvýšenou strukturní pevností a balistickým výkonem. S 10% menší hustotou ve srovnání se standardními lamináty jsou elastické vlastnosti těchto materiálů dvakrát vyšší. Tato vysoká pevnost umožňuje jejich integraci do konstrukce stroje, zatímco balistické vlastnosti mu umožňují vyrovnat se s hrozbami vysoké úrovně, zatímco materiály FlexiComp mají dobrý potenciál pro snížení hmotnosti. Jejich použití lze ztělesnit ve dvou různých přístupech. Přímým přístupem je použít je k ochraně před doly a IED jako dodatečné pancéřování v podbězích kol, blatnících, jako důlní desky a rozmístěné vnitřní podlahy. Při tvarování volumetrických dílů mohou nahradit jiná řešení, například sestavy sestavené svařováním nebo šroubováním. Druhým přístupem je integrace kompozitních dílů, jako jsou poklopy, poklopy motoru, zadní dveře a rampy. Tvoří velkou část celkového povrchu vozidla, a v důsledku toho bude absolutní snížení hmotnosti velmi významné. U STANAG 4569 úrovně 4 je toto snížení hmotnosti o 1500 kg u stroje 8x8 (viz tabulka). Pokud jde o výrobní náklady, procesy vyvinuté společností IBD umožňují výrobu kompozitních dílů bez použití autoklávů, což přináší významné úspory nákladů, zejména u velkých komponent je jejich cena srovnatelná s náklady na komponenty vyráběné standardními technologiemi.

Tyto komponenty v současné době vyrábí společnost Rheinmetall Chempro, jejímž úkolem je zvládnout technologie IBD Deisenroth Engineering, rozvinout je do výrobního procesu za účelem dosažení konkurenceschopných cen, dále vyvíjet specializovaná řešení a sledovat je až do procesu kvalifikace strojů. Dodávky komponent vyrobených pomocí nejnovějších pokročilých technologií začaly na začátku roku 2013, především strojů AMPV od KMW-Rheinmetall a Medium Protected Vehicle od Iveco DV-KMW. Více než tucet výrobců originálního vybavení po celém světě brzy obdrží komponenty, které jim umožní skutečně snížit hmotnost jejich strojů, a tím zvýšit užitečné zatížení a snížit náklady na životní cyklus, uvedla ochranná divize společnosti Rheinmetall.

Pasivní portfolio Rheinmetall Chempro zahrnuje různé verze rodiny Amap (Advanced Modular Armor Protection). Tato řada používá nejnovější technologii vyvinutou společností IBD. Produkty Amap jsou obvykle kombinovány tak, aby poskytovaly požadovanou ochranu před nejrůznějšími hrozbami. Mezi různými neprůhlednými produkty vidíme balistické řešení Amap-B, které poskytuje ochranu proti ručním a středním střelivům, ochranu proti minám Amap-M, Amap-IED určené k boji s IED, vložky Amap-L chránící bojový prostor absorbováním sekundárních šrapnelů, Amap-SC proti projektilům HEAT a nakonec řešením Amap-X, které chrání před hrozbami typickými pro městské podmínky.

Nová technologie lepení vyvinutá společnostmi Lockheed Martin UK a University of Surrey by mohla výrazně zlepšit ochranu obrněných vozidel, jako je Warrior BMP (výše)

Další moduly SidePro-ATR pro MBT Leopard

Je třeba poznamenat, že v rámci skupiny Rheinmetall Group se pasivní ochraně zabývá jiná společnost, Rheinmetall Ballistic Protection GmbH, která získala svůj nový název 1. ledna 2013. Dříve se tomu říkalo Rheinmetall Verseidag Ballistic Protection GmbH. Tato firma, kterou plně vlastní společnost Rheinmetall, se specializuje na návrh a výrobu pancéřových řešení pro lehká vojenská vozidla, která používají materiály, jako je keramika, pokročilé kovy a speciální tkaniny.

Přestože společnost Ruag Defence má ve svém portfoliu stále řešení pro dynamickou ochranu (aktivní-reaktivní pancíř), v očích spotřebitelů již nevypadá jako ultramoderní společnost schopná zvýšit přežití středních a těžkých vozidel. V tomto ohledu švýcarská společnost zaměřila svou pozornost na zdokonalení zcela pasivních řešení, která si poradí s kinetickými a tvarovanými náboji. Systém SidePro-ATR překračuje agresivitu RPG-7, protože zvládne tvarované náboje používané v symetrických scénářích, zatímco základní verze zaručuje balistickou ochranu úrovně 5. SidePro-ATR byl poprvé představen veřejnosti v roce 2012, tento systém je škálovatelný, a proto jej lze použít jak na obrněných transportérech, tak na tancích. V základní verzi má tloušťku 400 mm a jeho hmotnost je srovnatelná s hmotností reaktivního roztoku (tj. Přibližně 300 kg / m2). Tento systém byl kvalifikován pro tank Leopard 2A4. Úroveň balistické ochrany může být výrazně zvýšena do té míry, že systém odolá nárazu 120 mm prodlouženého jádra, ačkoli v tomto ohledu nebyla poskytnuta žádná data.

Škálovatelnost SidePro-ATR umožňuje jeho použití v symetrických a asymetrických bojových scénářích. Další řešení boje s kinetickou municí a IED pod označením SidePro-KE / IED bylo testováno na obrněném průzkumném vozidle Fennek, které je ve výzbroji Německa a Nizozemska. Toto řešení bylo založeno hlavně na keramice a bylo určeno k boji proti IED první generace. Nové silniční bomby, používané v různých divadlech, generují tisíce fragmentů o vysoké rychlosti, a proto existuje potřeba velmi dobrých charakteristik více nárazů. Od té doby Ruag zdokonalil systém KE / IED, odklonil se od keramiky a používal neroztažitelné vícevrstvé sáčky. Nové řešení SidePro-KE / IED, dostupné od roku 2012, nabízí ochranu proti kinetickým zbraním úrovně 4 / úrovně 5 a má extrémně vysoký výkon při více nárazech. Za předpokladu, že je podvozek vyroben ze 7 mm balistické oceli, 30mm panel by mohl poskytnout požadovanou plnou ochranu, přičemž systém KE / IED umožňuje nejmenší přírůstek hmotnosti, a to pouze v závislosti na typu vozidla. Toto řešení čeká u několika výrobců.

Ruag dokončil SidePro KE / IED. Fotomontáž ukazuje prvky systému navrženého k boji proti novým zařízením, která generují více fragmentů.

BTR M113, vybavený pasivním anti-RPG systémem Iron Wall od Israel Military Industries, kombinující pasivní a příhradové brnění

Společnosti Ceradyne a Cellular Materials International vyvinuly spodní štít na bázi hliníkové voštiny CMI MicroTruss, který absorbuje až třetinu energie generované výbuchem. Níže je detail materiálu MicroTruss.

Příklad snížení hmotnosti u stroje 8 x 8 s komponenty vyrobenými z IBD FLEXICOMP

Hmotnost v kg

Plasan Sasa zůstává jedním z klíčových hráčů v odvětví pasivních rezervací. V této oblasti nejsou uvedeny žádné technologické detaily, zatímco společnost je aktivní jak v dalších rezervacích, tak v montovaných budovách. Druhý přístup byl použit s vývojem Mrap od Navistar MaxxPro a M-ATV od Oshkosh. "To nám umožňuje zvýšit produkci pomocí pracovní síly bez svařovacích dovedností, protože náš přístup ve stylu Lego je založen na blocích obsahujících všechny součásti, které lze sestavit v minimálním čase," uvedl zdroj společnosti. Někteří z více než dvou stovek inženýrů společnosti pracují na nových řešeních, která by mohla vyplývat ze vzniku nových materiálů nebo inovativních geometrických řešení. Systémový přístup zůstává jádrem ochranného cyklu.

Společnost IMI nedávno vyvinula řadu pasivních a reaktivních řešení pro boj s nejnovějšími typy IED, včetně různých typů „šokových jader“EFP nebo SFF (Self Formed Fragmentation) a nejnovějších modelů RPG. Společnost navrhla pasivní řešení Iron Wall založené na kombinaci kovu a kompozitů doplněné příhradovým pancířem. V závislosti na požadované úrovni ochrany se tloušťka může pohybovat mezi 110 a 150 mm a hmotnost mezi 200 a 230 kg / m2. Železná zeď v současné době prochází vojenskými zkouškami s izraelskou armádou.

IMI také nabízí své příhradové brnění jako samostatný systém. L -VAS (Light Vehicle Armor System - pancéřový systém pro lehká vozidla) je určen k ochraně vozidel, jako jsou obrněné transportéry. Aby se snížila hmotnost, je systém založen na kompozitních materiálech a reaktivních prvcích, které obsahují minimum energetických materiálů. Tím se sníží nepřímé ztráty a druh materiálu zabrání riziku sekundární detonace sousedních prvků. Podle IMI systém L-VAS také chrání před 14,5 mm průbojnými náboji a úlomky dělostřelectva. Tento systém byl v Izraeli plně kvalifikován pro svůj M113 APC a má specifickou hmotnost přibližně 200 kg / m2.

K dispozici je také těžší systém vlnolamů. Toto reaktivní brnění, obsahující kovové a kompozitní prvky, je navrženo pro boj se třemi hlavními hrozbami: RPG, SFF a EFP. IMI provedl rozsáhlé testování a v současné době pokračuje v kvalifikaci na zahájení výroby řešení o tloušťce 350 - 400 mm a hmotnosti 430 - 450 kg / m2 na konci roku 2013.

Ceradyne je dalším významným hráčem v pasivní rezervaci. Podle Marka Kinga, prezidenta Ceradyne, zůstává ocel hlavním materiálem v rezervačním podnikání s cílem zlepšit výkon a snížit náklady. "Ve Spojených státech jsou hnacím faktorem především náklady na pořízení vozidla, nikoli náklady na jeho životnost, a to působí proti upgradům," řekl King na konferenci AUSA 2012. zatímco ve Spojených státech byl kladen důraz na množství, čímž se evropští vývojáři ochranných systémů dostali před americké. King však zdůraznil, že Amerika v současné době postupuje, přičemž se zaměřuje především na protivýbušnou ochranu spodku, protože balistická ochrana je považována za vyřešený problém. Zájem americké armády, opět ukázaný na řešení problému ochrany dna takových vozidel, jako je například Humvee (20 milionů dolarů pouze na vývoj), King hodnotí kladně. Ceradyne je jedním z těch, kteří rozhodně budou soutěžit o zakázku na jejich modernizaci. Požadavek poskytuje maximální ochranu se značnými úsporami hmotnosti, aby se snížil dopad na výkon stroje.

Společnost Ceradyne vyvinula řešení MicroTruss od společnosti Cellular Materials International Inc (CMI). Tento porézní materiál ze slitiny hliníku má hustotu 58 kg / m2 ve srovnání s hustotou 112 kg / m2 ekvivalentního monolitického kovového roztoku. Toto řešení se liší v „V“úhlu tělesa rovném pouze 5 °, což je dost na to, aby odráželo nárazovou vlnu, a má hmotnost 300 kg. MicroTruss zaručuje absorpci až 30% energie výbuchu, což nejen omezuje dopad na kapsli posádky, ale také snižuje svislý pohyb vozidla. Ceradyne je také silně zapojen do rezervačního programu Flyer Gen.2, který se zaměřuje na projekt Special Operations Forces pro GMV 1.1. Aby byla zachována přenositelnost uvnitř vrtulníků V-22, CH-47D a CH-53E a hmotnost a šířka musí být v určitých mezích, vyvinula společnost sadu, která poskytuje úroveň balistické ochrany dveří B6 (0,357 Magnum) a střecha.

Polaris Defense a M9 Defense Armor Technology vyvinuly hybridní ocelové kompozitní strukturální brnění, které může výrazně snížit vlastní hmotnost Humvee při zachování úrovní ochrany. Prototyp na obrázku vpravo má pohotovostní hmotnost pouhých 3400 kg, což je téměř o 50% méně než Humvee s ochranou úrovně 3.(Všimněte si kol vozu dole)

Ochrana je také o tom, že v případě proraženého kola nebudete ponecháni na bojišti. Nepneumatická kola od Polaris Defense zaručují ve srovnání se standardními pneumatikami výrazně lepší odolnost a vydrží i kulku 12,7 mm. V současné době jsou k dispozici nejen pro automobily, včetně třídy Hummer, ale nyní jsou tato kola vyvíjena i pro těžší vozy třídy Mraps.

Ceradyne se také účastní programu Marines Personnel Carrier ve spolupráci s Lockheed Martin a Patria na vozidle Marine Corps na základě finské Patria AMV. Stojí za zmínku, že 28. listopadu 2012 bylo oznámeno, že společnost Ceradyne získala skupina 3M, což jí umožní více investovat do výzkumu a vývoje a inovativních řešení.

Integrace designu a ochrany je velmi žádaným řešením pro lehká vozidla. Na veletrhu AUSA 2012 společnost Polaris Defense ukázala prototyp vozidla Humvee s novým konceptem, který vyvinula ve spolupráci s M9 Defence. Úkolem je snížit pohotovostní hmotnost při zachování a zvýšení úrovní ochrany. Za tímto účelem tým Polaris-M9 odstranil veškeré horní brnění, aby se podíval na koncept strukturálního brnění. Poté bylo z auta odstraněno vše, zůstal pouze holý podvozek a poté na něj byla položena lehká hybridní konstrukce (materiál z ocelového kompozitního materiálu). Tento strukturální pancíř může poskytnout ochranu úrovně 3 s hmotností 70 kg / m2 a s hmotností 83 kg / m2 je schopen odolat kulce 12,7 x 99 mm, ačkoli skupina Polaris-M9 je přesvědčena, že může dosáhnout úrovně 3+ (12, 7 mm průbojná střela). Řešení chrání také motor Polaris-M9. Zatímco standardní obrněné vozidlo Hummer váží přibližně 6350 kg, navrhované řešení umožňuje snížit jeho hmotnost na 3400 kg. Hybridní strukturální pancíř používá neexotický materiál, což týmu Polaris-M9 umožňuje hovořit o nákladech na nové řešení, srovnatelné s náklady na současná řešení. Tento materiál je navíc tvarován do složitých tvarů, což má za následek mimo jiné bezešvé dno ve tvaru V. Dosažení požadovaného tvaru je dosaženo hydraulickým tvářením - vysokorychlostním procesem, který pomáhá snižovat náklady. Podle týmu Polaris-M9 může tato technologie snížit hmotnost o 40 procent.

Ukázka nepneumatických kol od Polaris Defence

Obranná rovnice obsahuje další termín, který se přímo týká mobility - kolo. Po akvizici společnosti Resilient Technologies nyní společnost Polaris Defense nabízí nepneumatická kola (NPT). Spotřeba kol je jedním z nejdůležitějších logistických problémů v turbínovém motoru a řešení NPT v mnoha případech pomůže k jeho vyřešení. Podle velení sil speciálních operací v Afghánistánu ujedou konvenční pneumatiky přibližně 1300 km, zatímco kolo NPT proražené kulkou 12,7 mm dokáže ujet více než 8 000 km, a proto vytlačí náhradní kola z dodavatelského řetězce a současně zlepší kvalitu jízdy. Prototypy NPT již byly vyrobeny pro vozidla Hummer. Aktuálním cílem je sada kol NPT pro stroj o hmotnosti 7,7 tuny, což je téměř celková hmotnost varianty JLTV General Purpose. Podle zástupců společnosti modelování ukázalo, že hmotnost může dosáhnout 18 tun, jinými slovy, kola vydrží auto třídy Mrap. Jak se zvyšuje užitečné zatížení, technologie zůstává stejná a simulační programy společnosti umožňují velmi přesné předpovědi. Co se změní, je materiál, který se musí přizpůsobit hmotě, která se v budoucnu teprve objeví.